1、严格选用锻模的材质,钢中白点、残余缩孔、气泡、夹杂物、翻皮、裂纹、严重疏松等冶金缺陷都会导致模具早期失效,应选用采用真空精炼或电渣重溶等工艺精炼的模具钢为最佳。

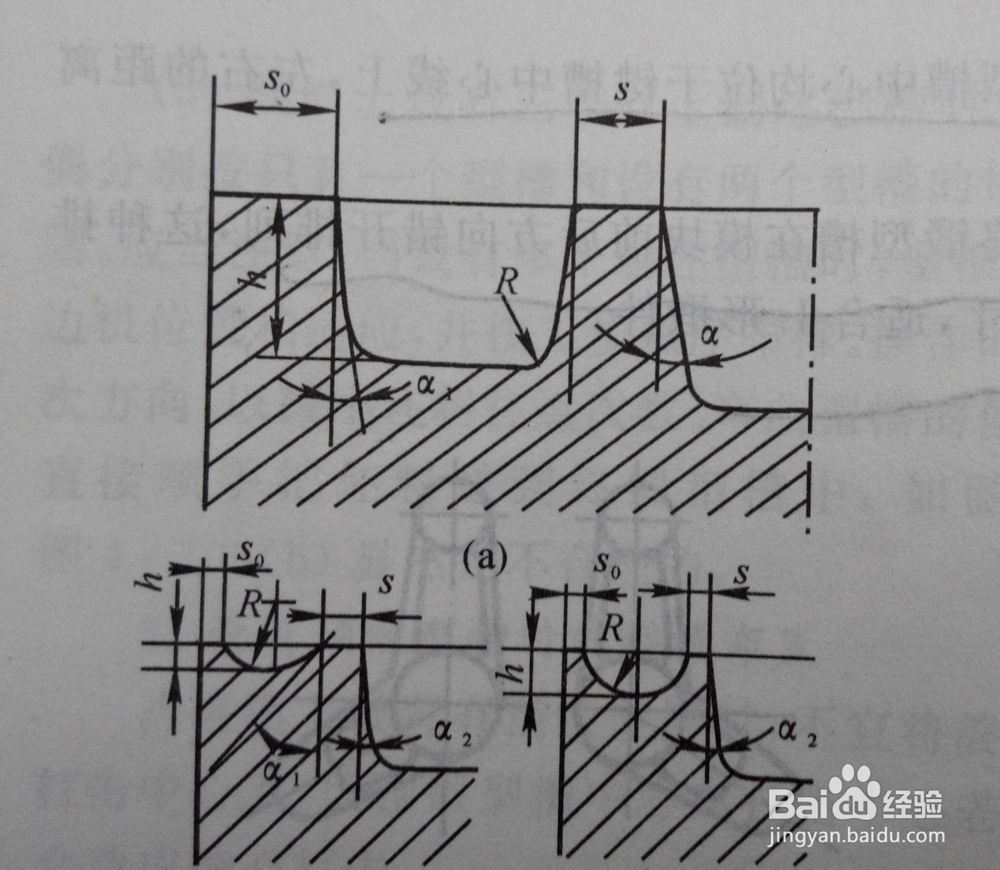

2、合理设计锻模结构,锻模上的圆角半径不能太小,尤其是型槽深处的凹圆角半径不能过小,金属填充满小圆角需要很大的压力,此处就往往是应力集中的危险部位,加之反复急冷急热等都会使该处容易产生裂纹,型槽壁厚和模块厚度应足够,型槽壁厚推荐S>1.5h,毛边槽桥部尺寸,在保证造成足够阻力的前提下,高度尺寸不宜过小,否则容易胀裂桥部。

3、使用前,可以进行细化碳化物、清除链状碳化物的组织预处理工序,如4Cr3Mo3W2V钢,采用预先正火,高温双重淬火、回火处理,可将模具的断裂韧性提高40%。

4、还可以采用渗硼、渗铝进行表面处理。电解渗硼能使表面形成针状FeB,厚度可达0.1mm,硬度可达到HV1400~2200,有极高的耐磨性;型槽表面渗铝,可提高锻模抗形成烧蚀裂纹的能力,但渗铝后模具应进行淬火和回火。

5、或采用碳化物涂层,应用扩渗与喷渗工艺,可获得HV1800~3500的极高硬度和耐磨性,同时又具有高的抗粘结能力,是一个很好的选择。

6、亦可采用镀铬处理,模具表面扩散镀铬,可形成薄的保护性氧化膜,以提高模具抗氧化性及硬度,镀铬层的显微硬度大于HV1800,使用时,镀铬层的性能能保持到950~1000℃,有较高的耐磨性和抗形成烧蚀裂纹的能力。

7、通过渗硫工艺,在模具表面富聚0.05~0.1mm厚度的硫层,实践证明,也可以提高模具的耐磨性,同时还能有效减轻变形金属在模具上的粘附,渗硫是一种化学反应,低温渗硫过程在200~220℃下进行,高温渗硫在560℃进行。

8、最广泛使用的就是模具氮化,气体或液体氮化,氮化一般在500~600℃进行,在模具表面形成各种氮化相的氮化层,这种氮化层的硬度是很高的,如对35CrMoAlA钢进行氮化处理后,硬度可达HV1100~1200。